ビーズミルの歴史を日本コークス工業の粉砕機を使って紹介します

粉砕の始まり

粉砕はものづくりにおいて最も古い単位操作のひとつであり、 縄文時代にはドングリの実を挽いて現在のパンの様なものを作っていたと思われる形跡が、 長野県曽利遺跡など各地の遺跡から発見されています。

現代でも様々な穀物を挽くことによって、 食卓に欠かせないパンや和菓子に使われる小麦粉や米粉などが作られています。 また化粧品であるファンデーションの基材に使用されるマイカやタルクなども、 鉱石を数10µmに粉砕した粉に紫外線吸収剤や二酸化チタン、 顔料などを乾式粉砕・混合法で混合・分散しながら造り出したり、 インク・塗料や電子部品材料なども粉砕することによって求められる特性を引き出しています。 このように粉砕は様々な分野で用いられる重要な粉体操作の一つです。

ここではボールやビーズなどのメディアを使用した湿式粉砕機について、 当社の機器を使って紹介させて頂きます。

はじめに

ビーズミルが開発されるまでは、ボールミルやアトライタが粉砕の中心機器でした

粉砕粒子径の微細化から

循環流量の増加

によって、多種多様のビーズミルが開発されました

ボールミルからビーズミルまでの歴史

販売

開始1932年〜

ボールミル(ボール径:5~30mm)

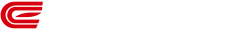

回転ボールミルがメディアを使った最初の粉砕機になります

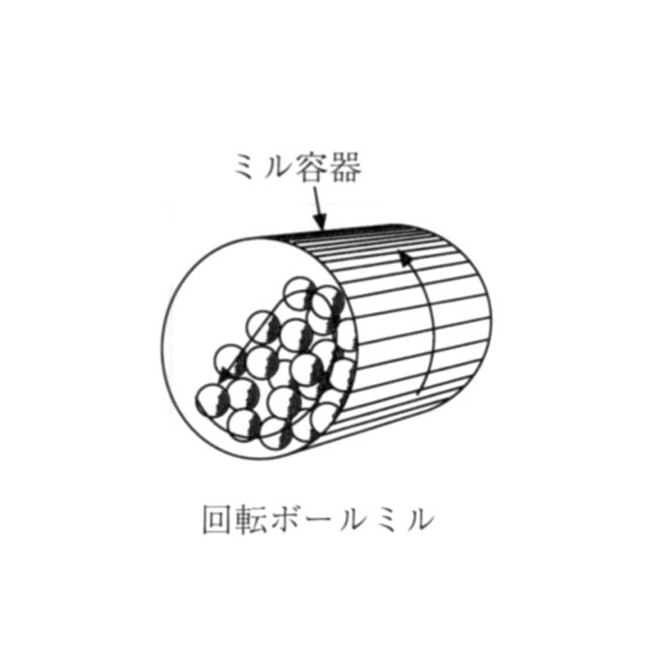

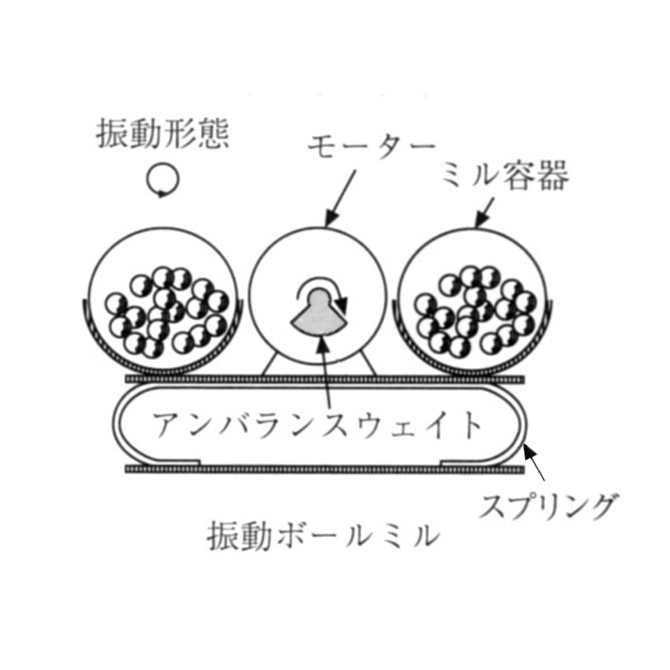

その後、振動ボールミルや遊星ボールミルに進化していきます

-

構造が単純で、比較的安価であり、スケールアップも容易という利点がある。 ボールがせり上がって、落ちてくるときのエネルギーを使っているため、効率は悪い。

-

アンバランスウェイトの回転とバネの組み合わせによって、ミル容器を振動させるものが一般的である。 スケールアップが容易ではないため、大量生産には不向きである。

-

ミル容器を自転させると共に公転させるもので、重力に代わり、公転によって生じる強大な遠心力を利用するため、大きなエネルギーを与えることができます。 簡単に実験ができるので、実験レベルは遊星ボールミルが使われることが多いが、スケールアップは難しい。

参考文献:橋本等、先端粉砕技術と応用、エヌジーティー

販売

開始1961年〜

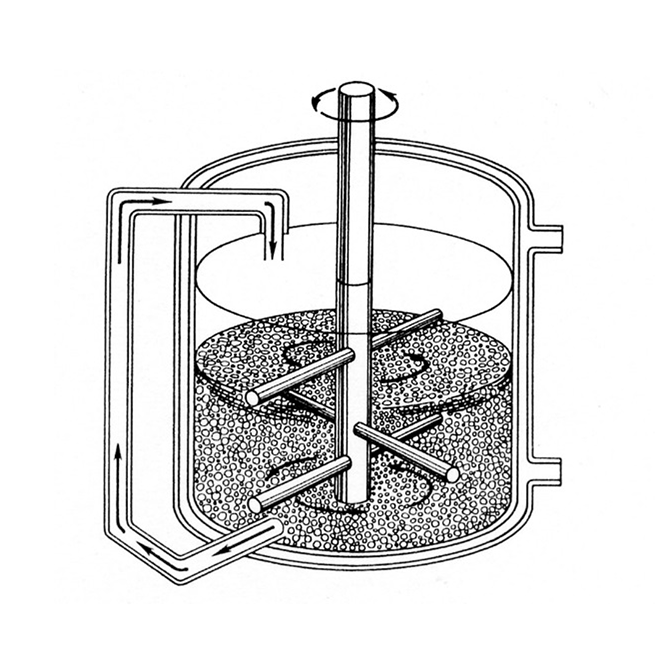

アトライタ(ボール径:3~10mm)

-

アジテータによって粉砕ボールを強制的に攪拌する方式であり、

1940年代に米国のUnion Process社で開発された

バッチ式の媒体攪拌型の粉砕機ボールミルでは利用が難しかった

3~10mmのボールでも強制攪拌と重力のエネルギーを利用することで効率的に粉砕が可能となり、ボールミルで1週間かかっていた処理が数時間でできることから広く普及した。 日本では三井三池製作所(現当社)が1960年に技術導入を行った。 当時は主に塗料やインキ業界で使用された。

「アトライタ」はその後、高粘度・大量生産用として連続式アトライタが開発され、一例としてチョコレートの製造では砂糖とカカオパウダーの連続粉砕処理に適しており良質のチョコレート製造が可能になった。 その他にもバッチ式の「アトライタ」では排出が難しい高粘度の船底塗料に使用された。

製品ページへ

販売

開始1975年〜

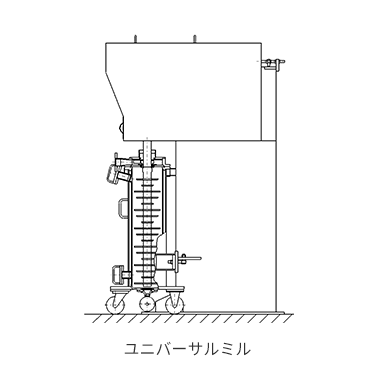

ユニバーサルミル(ビーズ径:0.7~2mm)

-

-

オープンタイプから密閉タイプにして、ボールの高充填と高速回転速度を実現

処理粒子径が1μm前後から数100nmになると、使用するボールは1mm前後が適している。「アトライタ」のアームの周速は1~4m/sのため、小さいボールでは攪拌力を伝えられない。 また、仮に「アトライタ」で高速回転で運転しても、ボール全体が共回りしたり、上部からボールが飛び出してしまう。

そのため、当社では上部を密閉タイプにして、小さいボールでも10m/s前後の高速回転で力を与えられるようにした「ユニバーサルミル」を1975年より販売した。一般的にはこのタイプのビーズミルは米国のデュポン社が開発した「サンドグラインダ」が有名である。

この縦型の密閉タイプの媒体攪拌ミルから、メディアが小さくなったため、その後ビーズミルと呼ばれるようになってきた。

販売

開始1979年〜

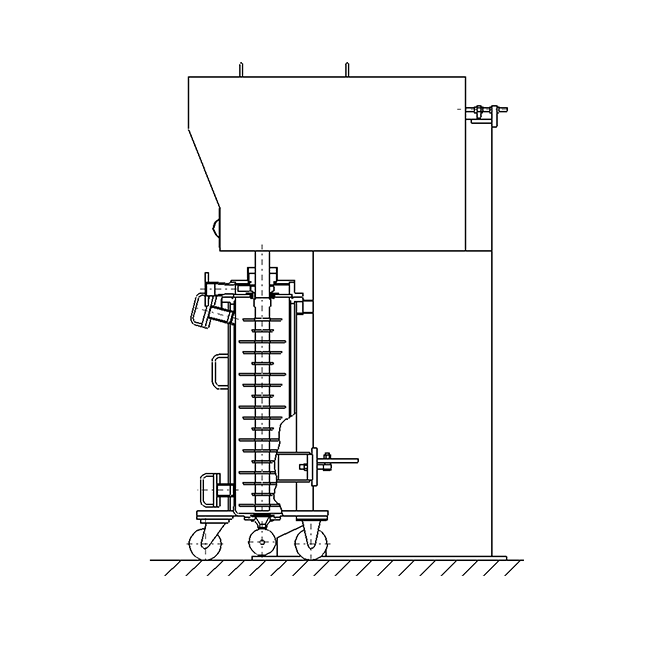

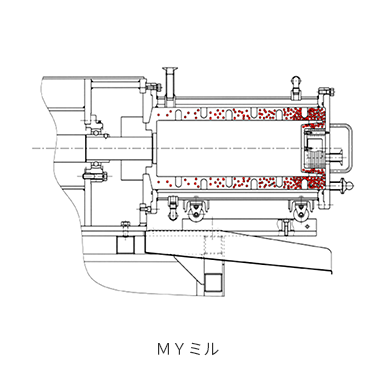

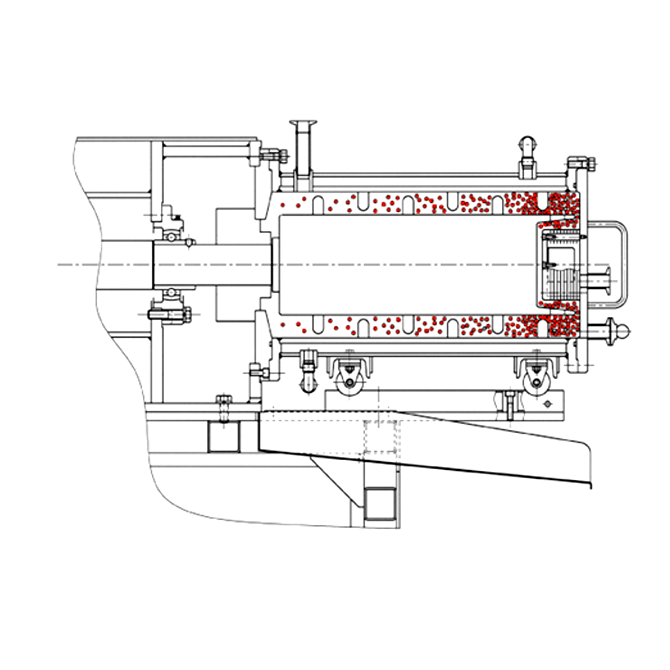

MYミル(ビーズ径:0.1~2mm)

-

-

縦型から横型にして大型化と整備を簡単に

縦型のビーズミルは、ビーズの自重がアジテータに多くかかるため、大型化すると起動が出来ない問題が発生した。 そのため、起動するためにモータ容量を大幅に大きくしたり、または起動時にはビーズを少なくし、起動後に残りのビーズを入れるなどの対応が必要になった。 しかも、整備をするためにはアームを上部から抜く必要があるためメンテナンス性が非常に悪かった。

「MYミル」は、タンクを横型にすることでアジテータにかかるビーズの自重の影響を減らし、大型化とメンテナンス性の改善がなされた。また、横型ミルが発展した一つに、タンクと軸をシールするメカニカルシールの進歩も大きく貢献している。

一方、ビーズがさらに小型化し、粘度が高いスラリを処理する場合、ビーズが排出側に偏る現象が発生した。 そのため、処理流量を少なくしたり、均一性を保つためパス運転がなされるようになった。

2009年にリニューアルした「MYミル」はマルチパス方式を搭載し、小径ビーズでも高粘度にも対応できるようになっている。

製品ページへ

販売

開始1997年〜

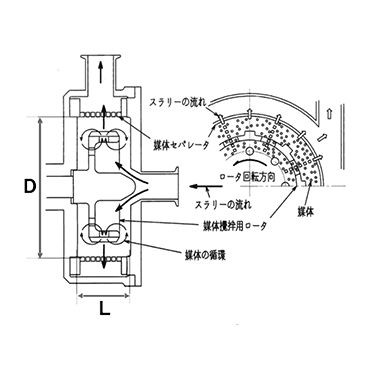

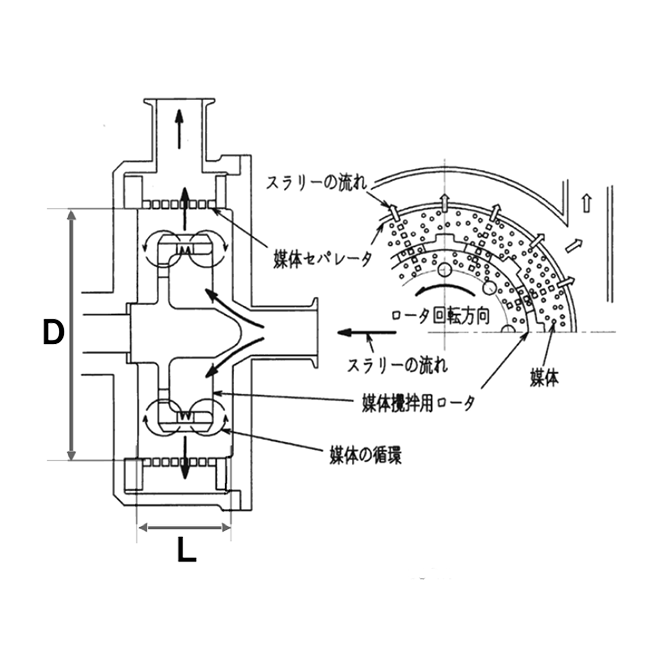

SCミル(ビーズ径:0.2~2mm)

-

-

パス運転から大量循環運転への変革

処理粒子径が数100nm~数10nmになると、使用するビーズ径は

0.5mm以下が多く使われるようになってきた。その際、滞留時間を延ばしても1パスでは粉砕・分散することができないため、複数回のパス運転や循環運転で処理を行うこととなる。しかし、これまでの横型ミルではビーズの偏りが発生し、スラリを多く流すことができなかった。そのため循環運転では循環回数が少なくなり粒子の均一性が悪いことから、複数回のパス運転が多く用いられていた。複数回パス運転はスラリタンクが2つ必要など、設備が多くなり制御も複雑であった。

そこで当社では大量循環処理が可能な「SCミル」を開発し、今まで不可能であった大量にスラリを流す循環運転を可能にした。その結果、複数回パスを行わなくても、均一性の高い粒度分布がシャープな粒子を循環運転で作ることが可能になった。

当時の横型ミルがL/D(タンク長さ/タンク径)=3~5であったのを、SCミルは1/3にした画期的なビーズミルで、今では、多くのビーズミルのL/Dが1前後になってきている。

製品ページへ

販売

開始2005年〜

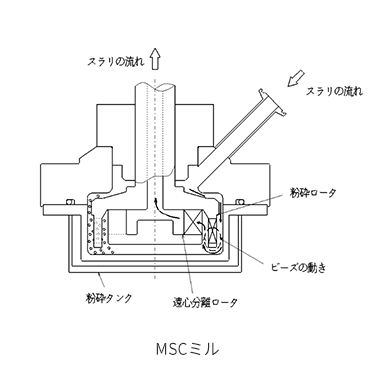

MSCミル(ビーズ径:0.015~0.8mm)

-

-

ビーズとスラリの分離はスクリーンから遠心分離へ

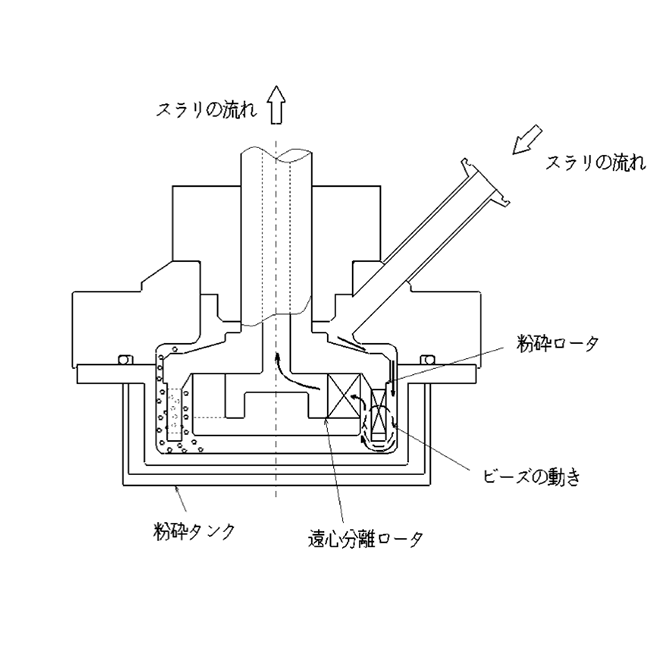

近年の電子部品の小型化により、求められる粒子径は数nm~数十nmのナノサイズまで小さくなってきた。そのため、使用されるビーズ径は0.15~0.1mmと小さくなってきている。この小さなマイクロビーズをスクリーンタイプでビーズとスラリを分離することは、スクリーンの通過抵抗や異物の噛み込みなどからスラリを流すことが難しくなってきた。そのため、マイクロビーズを使用するビーズミルは遠心分離によりビーズと材料を分離をすることが一般的である。

当社の「MSCミル」も遠心分離方式で行っており、粉砕ロータと遠心分離ロータが、同じ位置に設置している珍しい形状となっている。これは遠心分離の効果を粉砕ロータでも補助して分離効果を高めるためと、スラリが必ずビーズの層を通るようにして効率を上げるためである。L/DはSCミルと同じ1/3であり、ビーズの偏りを防止している。

製品ページへ

機器導入に関してのご相談から専門的な技術セミナーまで

様々なシチュエーションに対応します。

技術情報には掲載していない情報もお伝えすることができますので、

当社機器にご興味を持たれた方は是非お問い合わせください。