電池製造工程と当社の製造装置

はじめに

2030年の温室効果ガス削減目標、2050年のカーボンニュートラルの達成に向けて、『蓄電池』は自動車の電動化と再生可能エネルギーの主力電源化を達成するための最重要技術の1つとされています。蓄電池の製造プロセスを支える粉体技術は、製品の性能や品質の要です。材料特性や均一な混合・分散が、蓄電池の容量・出力・寿命・安全性を直接左右します。また、次世代電池の開発においても、新規材料の粉体処理技術が重要な鍵を握っています。当社は、研究開発から量産まで、蓄電池製造の各工程に最適な粉体処理ソリューションを提供しています。不活性ガス雰囲気下での処理、クローズドシステムによる安全性の確保、耐汚染材質による高純度処理など、電池材料特有の要求に対応した技術を有しています。ここでは、蓄電池の製造工程に沿って、当社の粉体技術ソリューションをご紹介いたします。

正極材のドライプロセスにおけるご提案

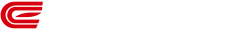

正極材のドライプロセス(前処理)

「FMミキサ乾燥装置」は高速回転する上下の羽根によって、処理物を流動化し強力な循環流を形成します。

これにより、乾燥効率を向上させ微量水分の除去を促すことができます。

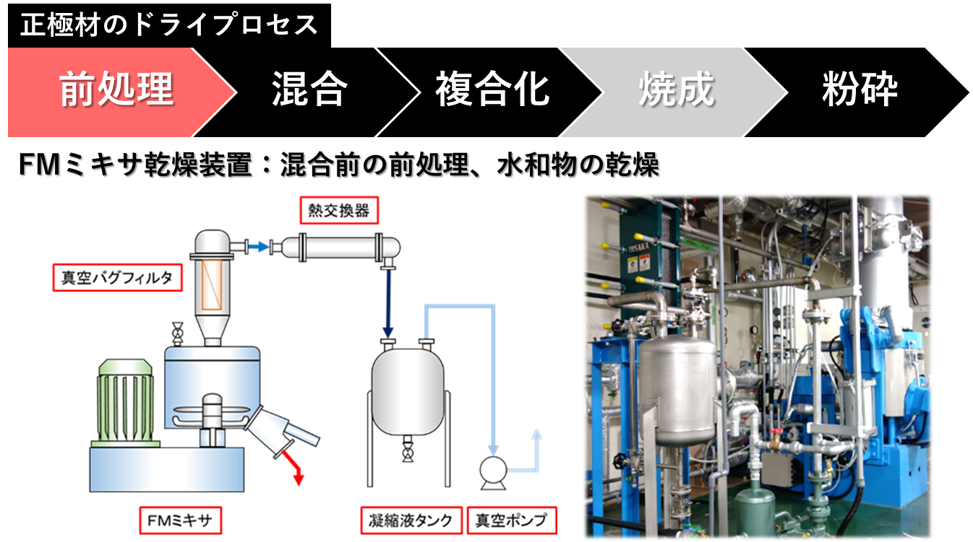

正極材のドライプロセス(前処理)

「FDミキサ」は大きな伝熱面積を確保するために、FMミキサよりも混合槽のL/Dを小さくしています。さらに、混合槽内に温水、スチームや熱媒油を通した「加熱フィン」を配置したタイプもラインナップしています。加熱フィンにより伝熱面積が増加するため、乾燥能力の向上が見込まれます。撹拌による対流に加え、伝熱面積を大きくとることで、さらに効率よく微量水分の除去を促します。

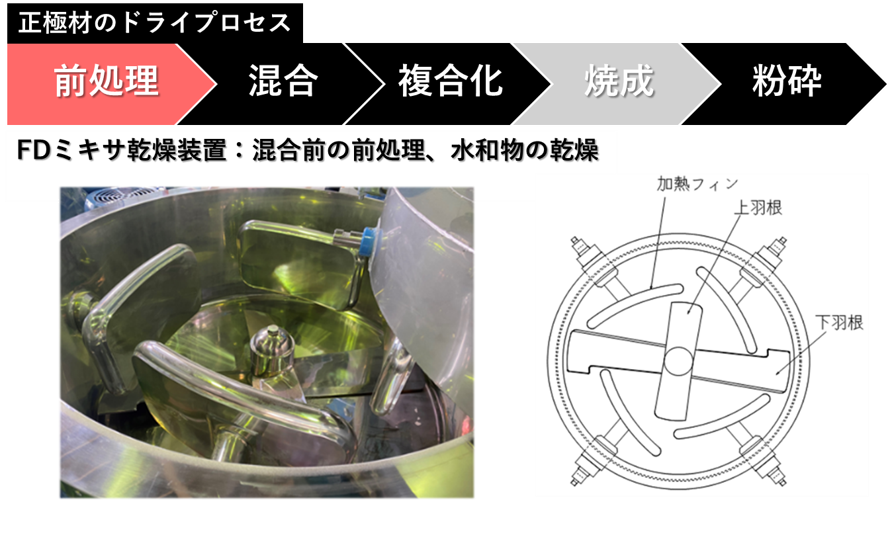

正極材のドライプロセス(混合)

「FMミキサ」は最適化された羽根と強力な撹拌能力により短時間で均一な混合が可能です。

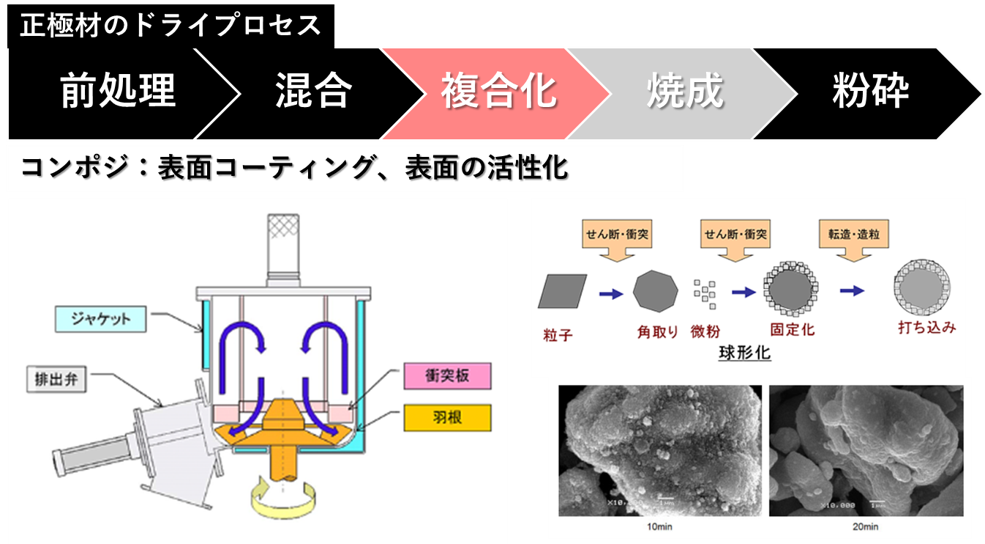

正極材のドライプロセス(複合化)

「コンポジ」は、超高速回転する羽根によるせん断・打ち込み作用と転動作用により強固なコーティングが可能です。

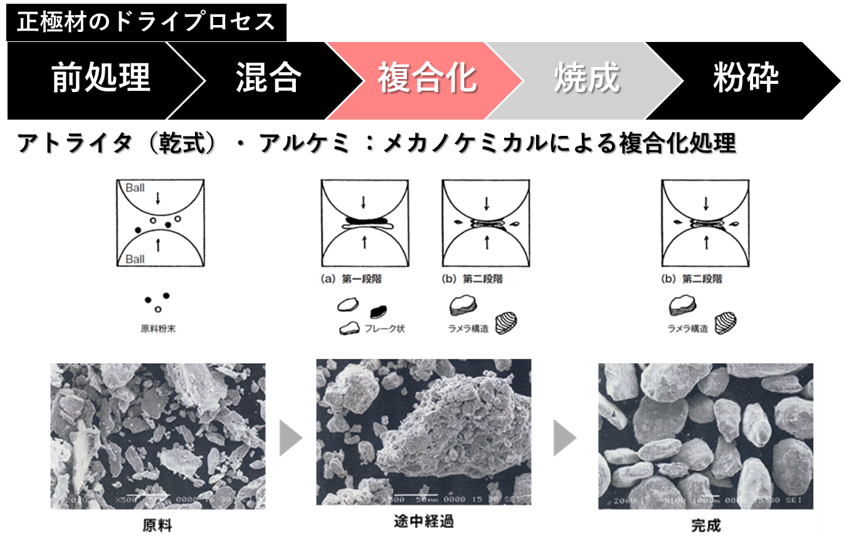

正極材のドライプロセス(複合化)

「アトライタ(乾式)」および「アルケミ」は、粉砕メディアによる強い衝撃・せん断により、均一で緻密な組織を持つ合金化材料が製造できます。

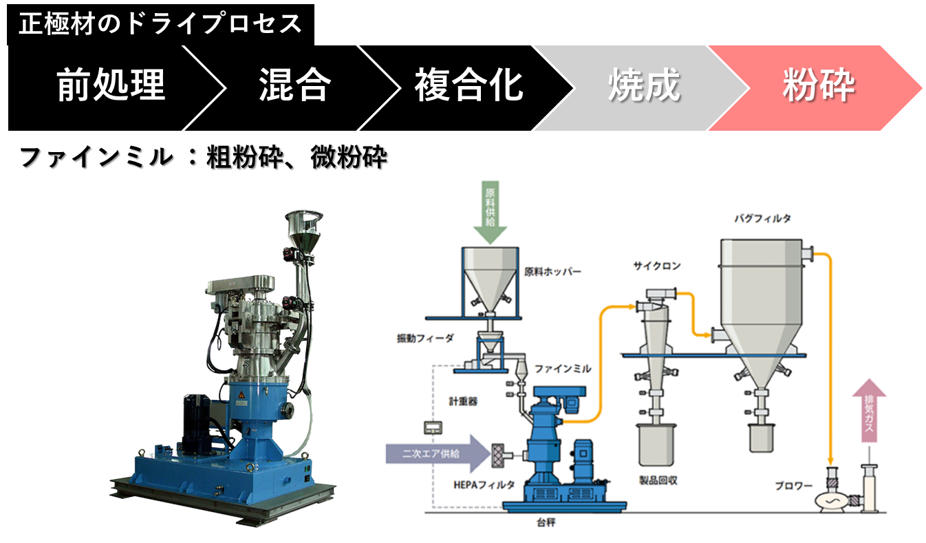

正極材のドライプロセス(粉砕)

「ファインミル」では、焼成後材料の粗粉砕・微粉砕処理を1台で対応します。

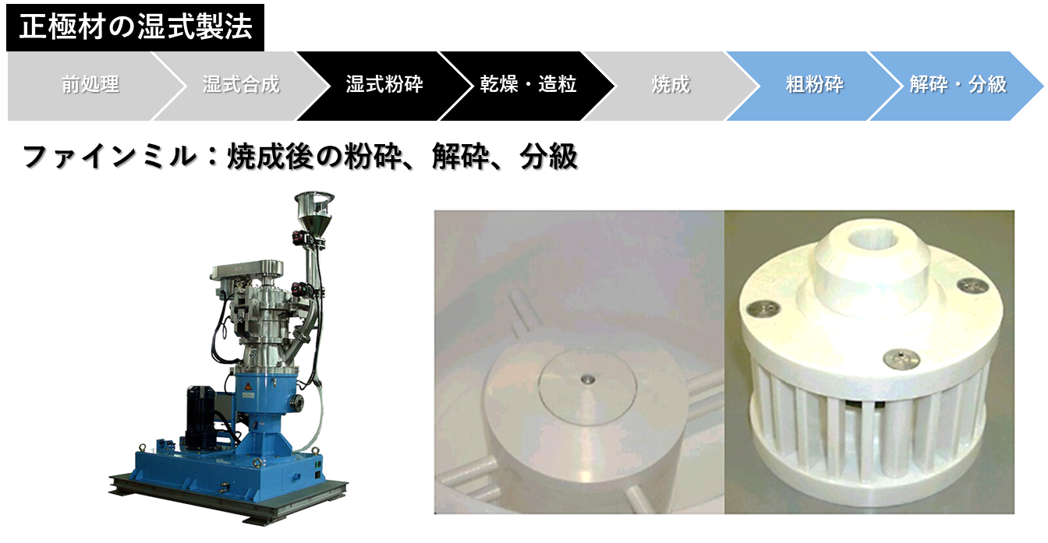

正極材の湿式製法におけるご提案

正極材の湿式製法(湿式粉砕)

「SCミル」、「MSCミル」では、湿式微粉砕・分散処理ラインを不活性ガス雰囲気にすることができるため、可燃性材料の安全な粉砕処理が可能です。

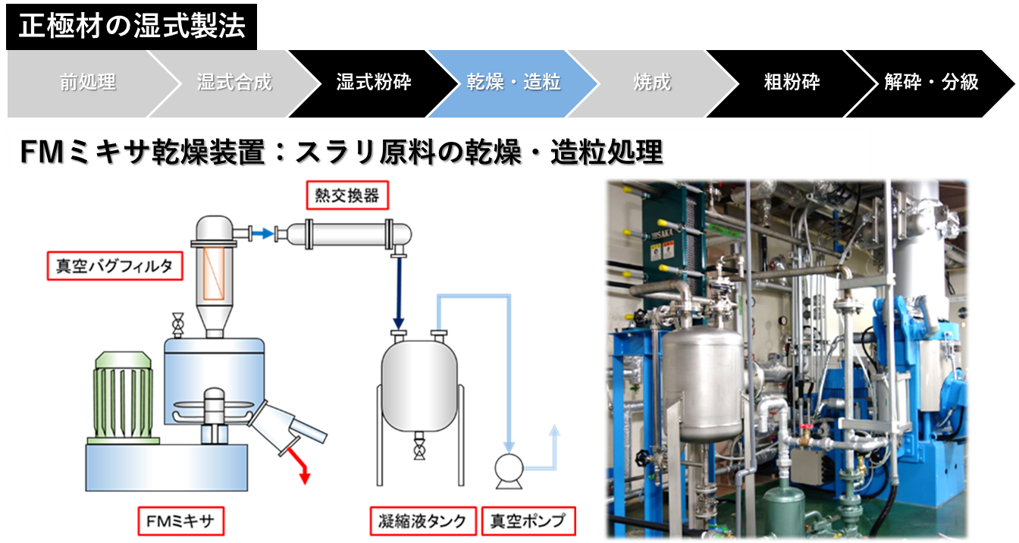

正極材の湿式製法(乾燥・造粒)

当社粉砕機との組み合わせにより、粉砕から乾燥・造粒までを一連の工程で処理できます。

正極材の湿式製法(粗粉砕・解砕・分級)

「ファインミル」は、耐汚染材質に変更することで金属コンタミネーションも抑制可能です。

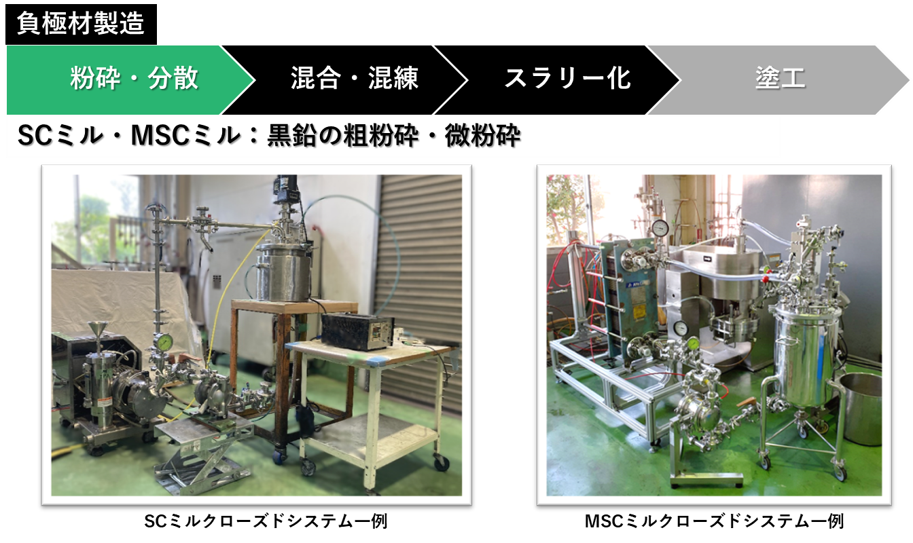

負極材製造におけるご提案

負極材製造(粉砕・分散)

湿式微粉砕・分散処理ラインを不活性ガス雰囲気にすることができるため、可燃性材料の安全な粉砕処理が可能です。「SCミル」はL/Dが小さくエネルギー分布が均一な為、高粘度スラリの処理が可能です。

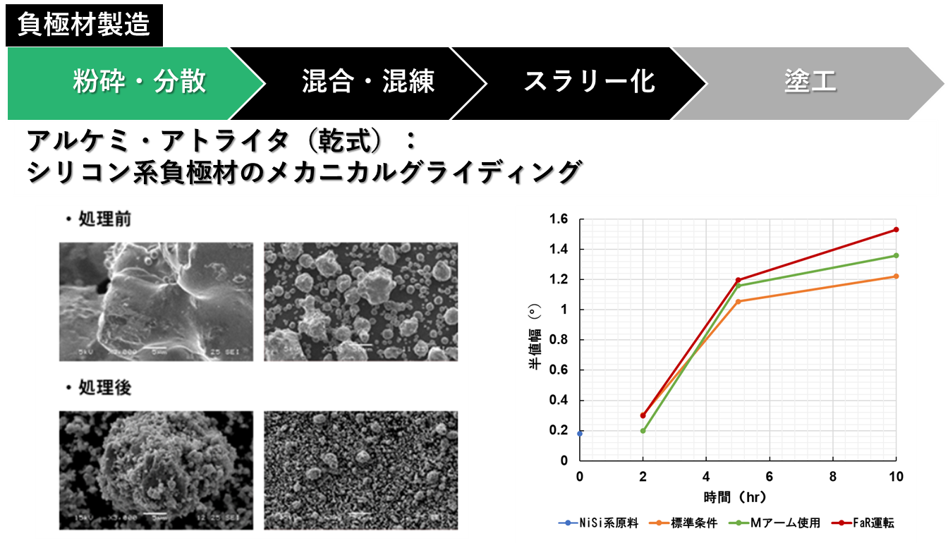

負極材製造(シリコン系負極材のメカニカルグライディング)

シリコンは黒鉛系材料よりも高エネルギー密度が期待できますが、充放電に伴う膨張・クラックが課題です。

結晶子サイズの微細化により、割れの抑制と電池サイクル特性の改善が期待できます。

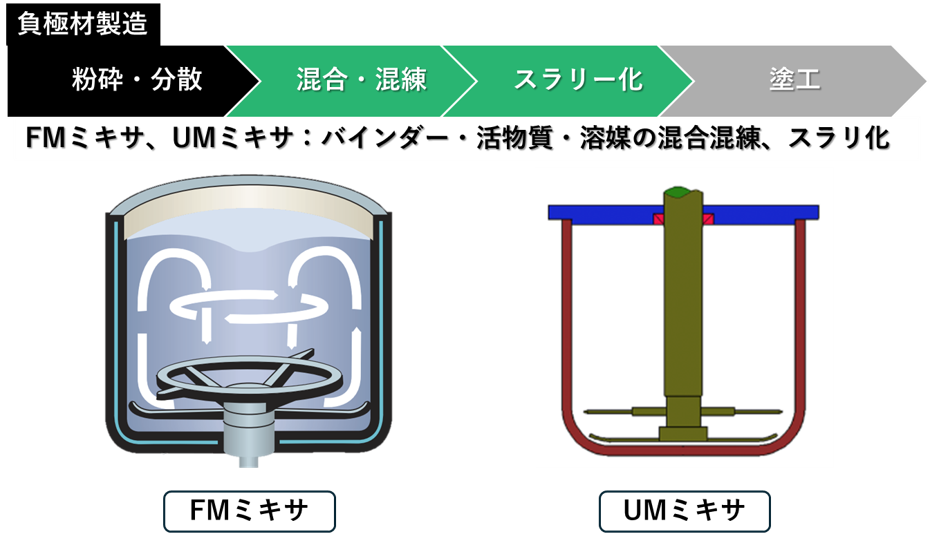

負極材製造(混合・混練・スラリ化)

最適化された羽根と強力な撹拌能力により、高粘度スラリの混合混練が可能です。

また、FMミキサの上部駆動方式である「UMミキサ」もラインナップしています。

UMミキサは軸シール部のトラブルを解消し、真空処理にも対応できます。

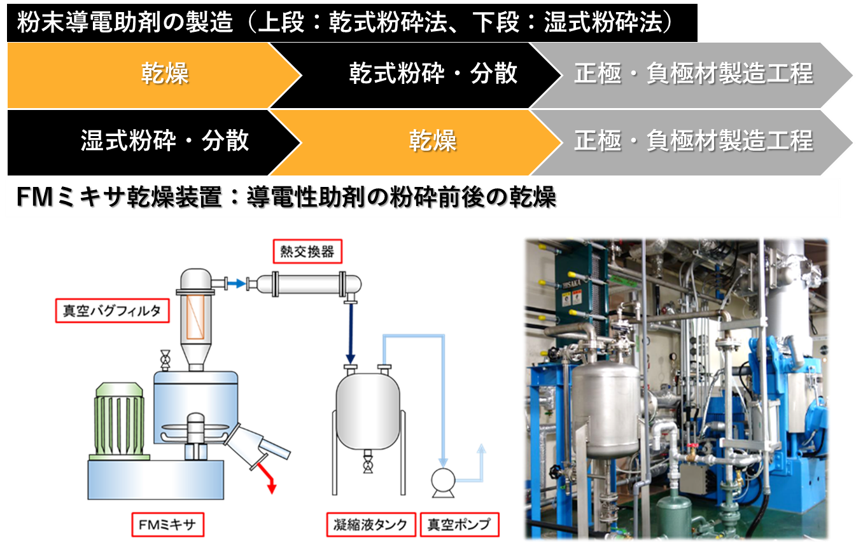

粉末導電助剤製造におけるご提案

粉末導電助剤の製造(乾燥)

凝集物の解砕と乾燥を同時に行うことができ、低温でムラなく効率的に処理できます。

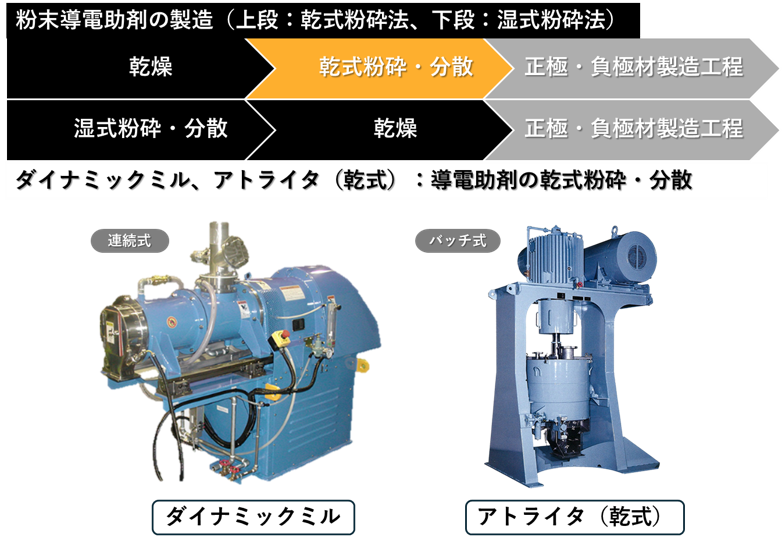

粉末導電助剤の製造(乾式粉砕)

カーボンブラック、CNTなどは比表面積が大きく、凝集しやすい性質を持ちます。

そのため、導電性能を向上させるには、凝集粒子を解砕・分散処理することが重要です。

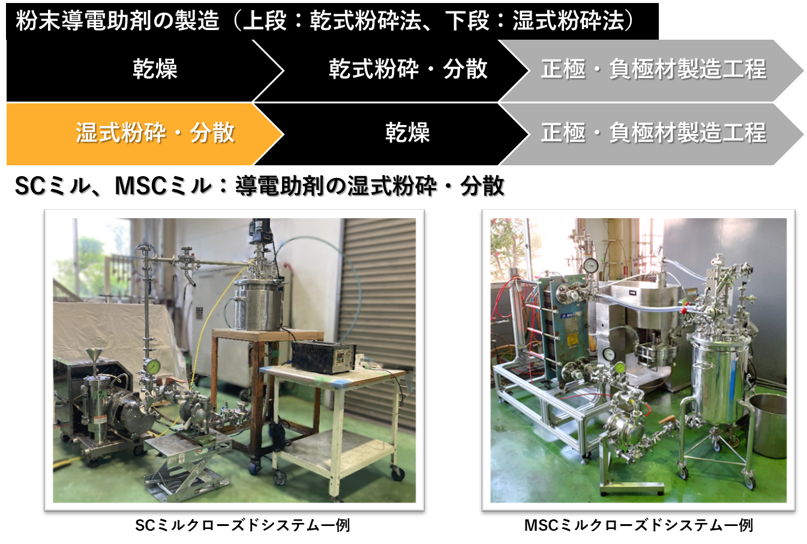

粉末導電助剤の製造(湿式粉砕)

原料粒子径や目標粒子径等により、最適なビーズミルをご提案します。粘度が大きいもの、不活性ガス下での粉砕など、柔軟に対応ができます。

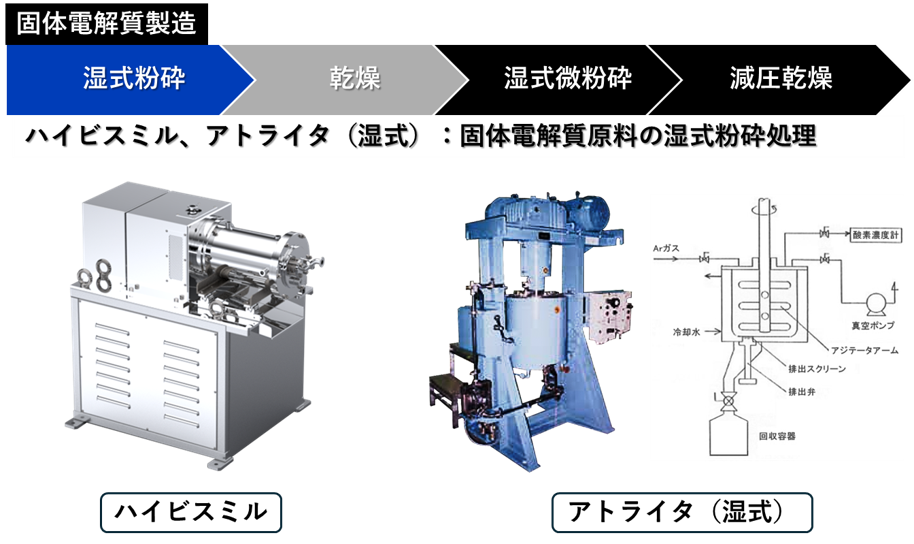

固体電解質製造におけるご提案

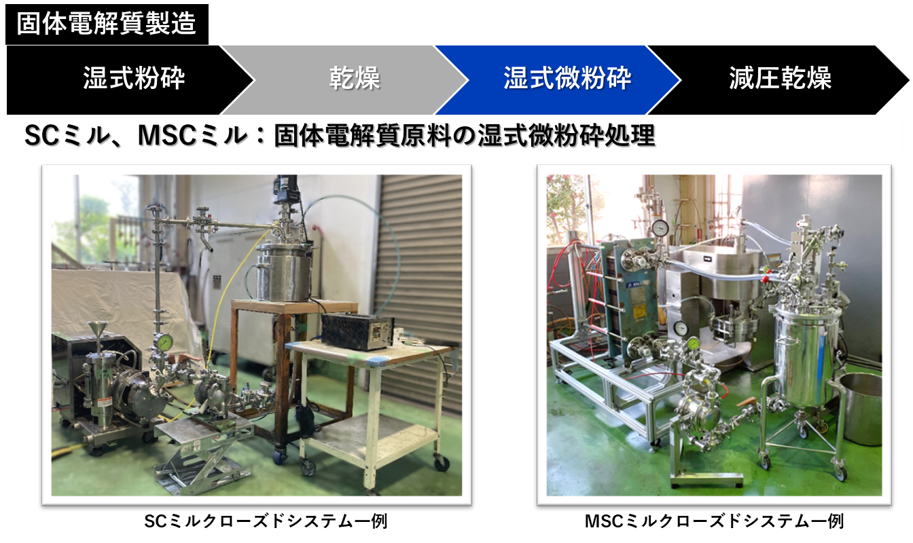

固体電解質製造(湿式粉砕)

高エネルギーを必要とする粉砕・メカノケミカル反応処理が可能です。

固体電解質製造(湿式微粉砕)

湿式微粉砕・分散処理ラインを不活性ガス雰囲気にすることができるため、

可燃性材料の安全な粉砕処理が可能です。硫化物系固体電解質や酸化物系固体電解質の粉砕に適用ができます。

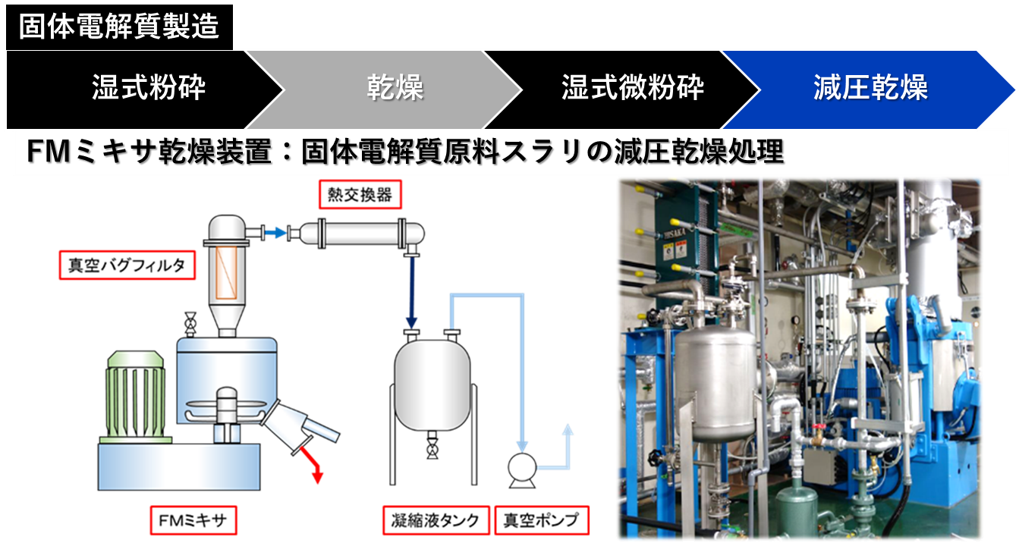

固体電解質製造(減圧乾燥)

分散媒の除去には乾燥操作が必要となります。

FMミキサ乾燥装置は、水系だけでなく有機溶媒系の乾燥も効率的に処理できます。

不活性ガス下での乾燥処理が可能です。

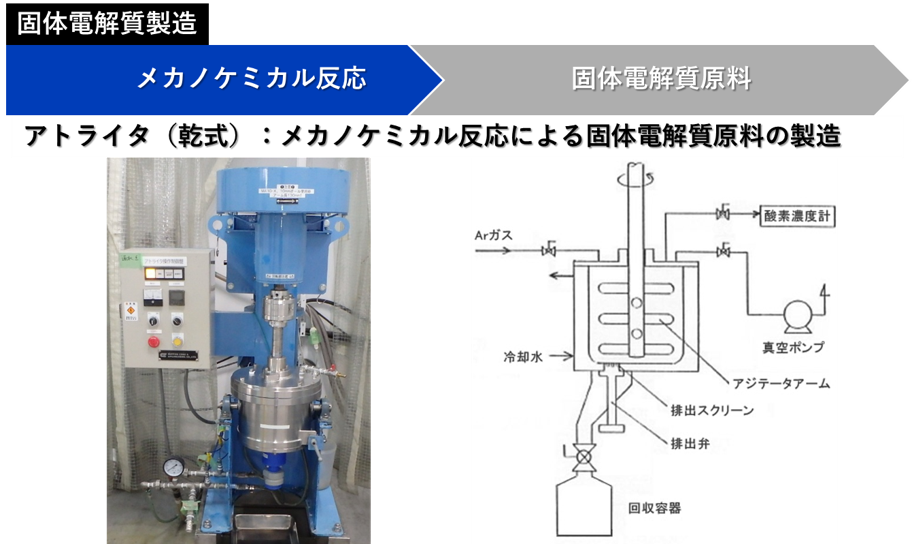

メカノケミカル反応による固体電解質原料の製造

固体電解質原料は、メカノケミカル反応による製造が可能です。

メカノケミカル反応の促進には、メディア撹拌型粉砕機(アトライタ)が最適です。乾式アトライタは粉砕室のセラミック仕様にでき、低露点環境での運転が可能なため、固体電解質原料の製造に適しています。

さらに、小型機から生産機まで幅広くラインナップしており、研究開発から量産まで一貫して対応できます。

機器導入に関してのご相談から専門的な技術セミナーまで

様々なシチュエーションに対応します。

技術情報には掲載していない情報もお伝えすることができますので、

当社機器にご興味を持たれた方は是非お問い合わせください。