「FMミキサ乾燥装置」の特長と処理例

はじめに

粉粒体向けの乾燥装置には様々な種類があり、材料の形状や状態に応じて機種を選定する必要があります。またカーボンニュートラルの観点からより効率の良い装置が求められています。今回は「FMミキサ装置」の特長と処理例および新たに開発した「FDミキサ乾燥装置」についてご紹介します。

「FMミキサ乾燥装置」の概要

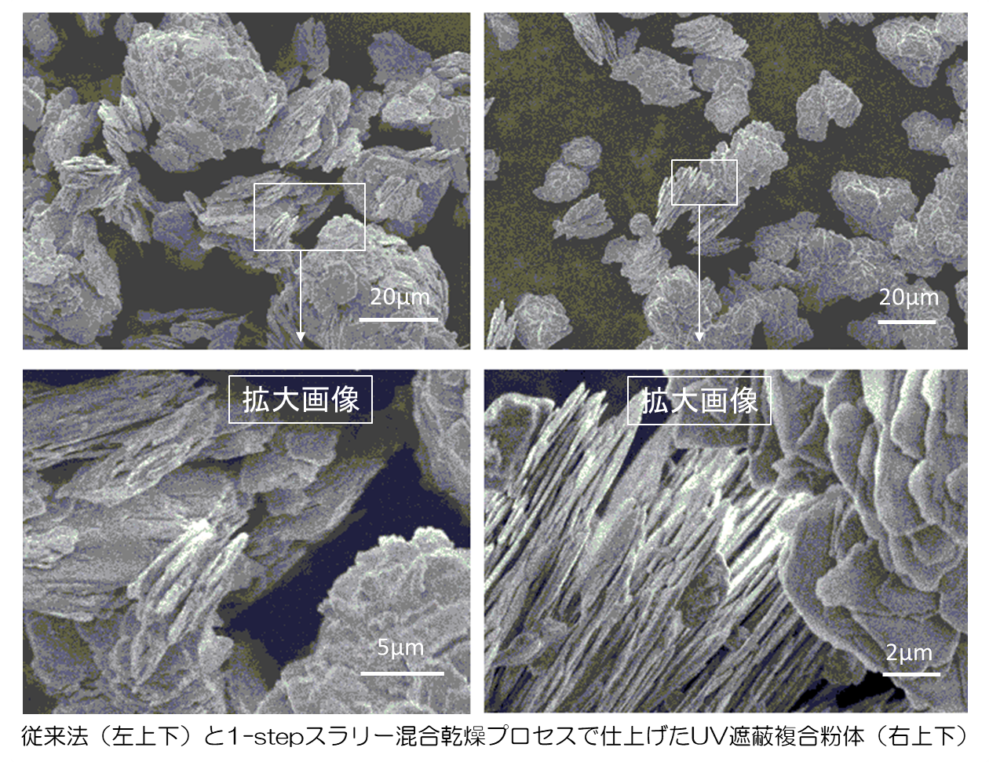

「FMミキサ」は、上羽根と下羽根が高速回転することで、粉体を流動化させ強い対流を形成する混合装置です。強力なせん断力により強固な凝集体を解砕し、均一な混合・分散処理が短時間で可能です。「FMミキサ」は高速流動型の混合機に分類されますが、乾燥装置としても利用できます。

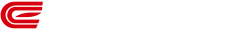

「FMミキサ乾燥装置」は、混合槽内を減圧し、ジャケットに温水、スチームや熱媒油を通し、混合槽内に投入した材料を撹拌しながら加熱し乾燥する機構です。蒸発した水分は熱交換器を通して凝縮液タンクで液体として回収できます。材料を撹拌しながら乾燥するので、伝熱の向上も寄与し工程の短縮が見込まれます。また、流動化により巻き込まれた空気がキャリアガスとして働くので、減率乾燥期間での乾燥を促します。

「FMミキサ乾燥装置」の特長

下表では、粉粒体の乾燥で主に用いられる乾燥装置の特長を示しています。乾燥装置は材料特性と装置特性とを考慮して選定する必要があります。

| 箱型並行 通気流型 | 流動層型 | 回転型 | 噴流型 (スプレードライ) | 気流型 | 溝形撹拌型 | FMミキサ | |

|---|---|---|---|---|---|---|---|

| ①乾燥方式 | 対流 伝熱 | 対流 伝熱 | 対流 伝熱 | 対流伝熱 | 対流 伝熱 | 伝導 伝熱 | 伝導 伝熱 |

| ②供給方式 | バッチ式 | バッチ式 /連続式 | 連続式 | 連続式 | 連続式 | バッチ式 /連続式 | バッチ式 |

| ③湿潤時の状態 | 粉状・塊状・泥状・板状 | スラリ・粒状・粉状・板状 | 塊状・粒状・粉状・板状 | スラリ | 泥状 ・粉状 | 泥状・粒状・粉状 | スラリ状・泥状・粒状・粉状 |

| ④生産能力 | 少量 | 少量~大量 | 大量 | 大量 | 大量 | 少量 | 少量~大量 |

| ⑤真空可否 | 可 | 不可 | 可 | 不可 | 不可 | 可 | 可 |

| ⑥長所 | 様々な材料形状に対応 熱風条件設定容易 | 小型で 大量生産 スケール アップ容易 | 清掃性良好 高温ガスが 使用可 | 乾燥時間が短い 微粒子での回収 | 乾燥時間が短い 設備・装置がコンパクト | 乾燥効率良好 設備・装置がコンパクト | 乾燥効率良好 凝集物の解砕 |

| ⑦短所 | 蒸発速度小 | 流動性のない材料は困難 | ランニングコスト高 | 設置スペース大 品種替え難 | 管壁付着 | 造粒物形成 | バッチ式 |

こちらでは、「FMミキサ乾燥装置」の特長を示します。

①乾燥方式:伝導伝熱

「FMミキサ乾燥装置」は、混合槽のジャケットに温水、スチームや熱媒油を通し、混合槽内に投入した材料を撹拌しながら加熱し乾燥する機構です。

②供給方式:バッチ(回分)式

「FMミキサ乾燥装置」は、混合槽に材料投入⇒材料を撹拌しながら乾燥⇒混合槽から乾燥した材料を排出という流れで乾燥処理を行います。

また、バッチ式のため低揮発の材料も乾燥できます。

③湿潤時の状態:スラリ状、泥状、粒状、粉状

スラリ状の材料を粉末状にまで乾燥させる場合は、乾燥過程で大きな性状変化を伴うため運転負荷が大きくなります。

「FMミキサ乾燥装置」は、乾燥過程の材料の性状に応じて搭載モータを決定するため、状態変化を伴わない処理や高トルクを必要とする処理など様々な性状の乾燥処理が可能です。

④生産能力:少量~大量

バッチ(回分)式ということもあり、連続式の乾燥装置と比較すると処理能力は低下しますが、3Lから4000Lのバッチ連続で対応します。

⑤真空可否:可

恒率乾燥期間での乾燥温度は、槽内圧力と同じ蒸気圧相当の温度となります。したがって、真空(減圧)とすることで乾燥温度が下がり、ジャケットとの温度差が大きく伝熱量も大きくなり乾燥効率が向上します。「FMミキサ乾燥装置」は、密閉構造のため槽内を真空下に調整でき、低温での乾燥が可能となり、伝熱量(蒸発量)が増加するため乾燥速度を維持できます。有機化合物など多くの化合物は、高温に曝すと分解する恐れがあるので、真空下での乾燥処理を推奨します。

⑥長所&短所:

長所➤高い乾燥効率

「FMミキサ」は高速回転する上下の羽根によって、処理物を流動化して強力な循環流を形成し、乾燥効率を向上させ微量水分の除去を促すことができます。また、伝導伝熱方式の乾燥機の中でも比較的伝熱係数が大きいため、乾燥効率が良好です。また、粉体の流動化により伝熱面をクリーニングできることも良好な乾燥効率に寄与しています。

長所➤凝集物の解砕

材料は「FMミキサ」の上羽根によって強力なせん断作用を受けます。その結果、流動性が悪く大きな塊になりやすい処理物でも凝集物を解砕しながら乾燥することができます。また、恒率乾燥期間を維持できるので、乾燥時間の短縮が可能です。

短所➤バッチ式

バッチ毎に材料を槽内に出し入れする工程が必要になります。また、連続式の乾燥装置と比較すると処理能力は低下します。

「FMミキサ乾燥装置」を用いた減圧乾燥処理例

| 処理物名 | 型式 | 原料 性状 | 溶媒 | 熱媒体 | 処理量 [kg] | 乾燥 温度 [℃] | 最高 温度 [℃] | 乾燥 時間 [min] | 乾燥前 含水率 [%] | 乾燥後 含水率 [%] |

|---|---|---|---|---|---|---|---|---|---|---|

| 樹脂 | FM500 | 粉末 | 水 | 蒸気 | 125 | 43 | 65 | 65 | 35 | 0.4 |

| 添加剤 | FM150 | ケーキ | 水 | 蒸気 | 60 | 48 | 95 | 60 | 30 | 0.1 |

| カーボン | FM10 | ケーキ | 水 | 蒸気 | 5 | 70 | 120 | 20 | 60 | 0.3 |

| 銅 | FM20 | ケーキ | 水 | 温水 | 6 | 35 | 70 | 36 | 10 | 0.2 |

| 金属 | FM150 | 粉末 | 水 | 蒸気 | 200 | 60 | 118 | 30 | 6 | 0.1 |

| 金属合金 | FM10 | スラリ | エタノール | 温水 | 2 | 32 | 75 | 13 | 40 | 0.1 |

上表に「FMミキサ乾燥装置」を用いた減圧乾燥の処理例を紹介します。「FMミキサ乾燥装置」は、様々な材料の種類、性状に対応でき、有機溶媒を含む材料も減圧下で処理が可能ですので、効率的に乾燥処理が可能です。混合槽のジャケットに通す熱媒体も材料に応じて蒸気、温水、熱媒油が選択できます。

スラリやペースト状の材料を粒状や粉末状にまで乾燥させる場合は、乾燥過程で大きな性状変化を伴います。仮に撹拌しながら乾燥させた場合、材料は低粘度スラリ→高粘度スラリ→モチ状→ダンゴ状→粒状→粉末へと変化します。特にモチ状からダンゴ状にかけては高トルクが必要となりますが、「FMミキサ乾燥装置」であれば、問題なく処理が可能です。また、粒の状態では粒子内部の乾燥が困難(減率乾燥期間)となるので、材料を解砕するためのせん断作用も重要になります。槽内に投入された材料は「FMミキサ」の上羽根によって強力なせん断作用を受け、凝集物を解砕しながら乾燥することができます。また、恒率乾燥期間が維持できるので、乾燥時間の短縮が可能です。

| 処理物名 | 型式 | 処理量 [t/day] | 蒸発量 [t/day] | 乾燥前 含水率 [%] | 乾燥後 含水率 [%] | 乾燥 用途 |

|---|---|---|---|---|---|---|

| 食品排水処理 余剰汚泥 | FM4000 | 10 | 52 | 90 | 15 | 肥料 |

| 排気処理 余剰汚泥 | FM1000 | 5 | 49 | 85 | 40 | 減容→ 埋立 |

| 下水汚泥 | FM2000 | 10 | 53 | 85 | 30 | 助燃量 |

| 浄水槽汚泥 | FM300 | 1 | 43 | 85 | 15 | 肥料 |

| し尿コンポスト | FM2000 | 1 | 9 | 40 | 10 | 肥料 (造粒) |

| セラミックス 研磨粉 | FM500 | 5 | 54 | 60 | 5 | 再製品化 |

| 無機スラッジ | FM500 | 3 | 45 | 89 | 45 | セメント |

| エポキシ廃液 | FM500 | 3 | 62 | 97 | 4 | 減容→ 埋立 |

上表ではリサイクル関連の乾燥処理例を示しています。

汚泥の場合、多くは脱水ケーキからの乾燥です。水分の蒸発潜熱は非常に大きいため省エネの観点からも前段階での機械分離が望まれますが、食品やし尿等の有機汚泥は90%以上の水分(湿量基準)を含む場合が多いです。また、水に対する溶解度が大きな固形分を含む場合は、機械分離が困難なために原液からの乾燥になります。

乾燥温度と乾燥後の性状は材料や乾燥の目的により変化します。単に減容化を目的とするのであれば粒状になれば充分で、有機系汚泥の含水率は30~40%,無機系では10~20%程度です。肥料等の再資源化を目的とする場合はかびの発生防止として10%以下が必要とされ、飼料用としてはこげ臭の問題から低温乾燥が望まれます。

「表面処理」の例

「FMミキサ乾燥装置」を用いて粉末原料とバインダを減圧下で撹拌することで、表面処理された乾燥粉末を得ることができます。乾式の複合化、表面処理では高せん断力を有する複合化装置が必要ですが、湿式のコーティング処理はそれほどのせん断力は必要ないため「FMミキサ乾燥装置」が適しています。「FMミキサ乾燥装置」は、表面改質のシランカップリング処理、表面改質、複合化など様々な処理が可能です。

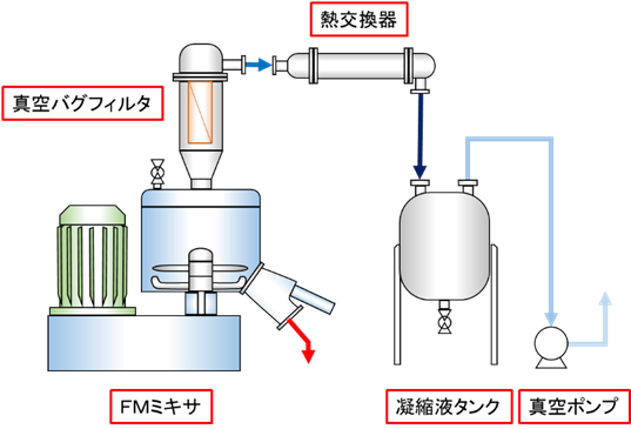

ここでは「FMミキサ乾燥装置」を用いて、雲母を基板として酸化チタンナノ粒子、UV吸収剤、結合助剤を混合し、アルコール溶媒を添加したパウダーファンデーション(UV遮蔽複合粉体)の表面処理を紹介します。混合槽のジャケットに熱媒を通し、スラリ混合液を混合槽内で撹拌し減圧することにより、溶媒を揮発除去し乾燥した複合化粉末を得ることができました。下記のSEM像は、湿式スラリを混合→棚乾燥→粉砕した処理品(従来法)と「FMミキサ」の減圧乾燥処理で得られた粉体の比較になります。従来法の複合処理粉体はやや丸みを帯びた凝集塊を形成しています。一方で、FMミキサ乾燥装置で処理した粉体は、薄片状の基板面にUV吸収剤とナノ粒子が均一に分散固着した複合粉体が一枚一枚はっきりと区別でき、ラメラ状の積層構造の形成が確認されました。

「FDミキサ」を用いた乾燥装置

乾燥装置の能力は、装置がもつ伝熱面での熱交換と撹拌動力による入熱で決定します。そこで、FMミキサと同容量で伝熱面積が大きい「FDミキサ」を用いて、新たに「FDミキサ乾燥装置」を開発しました。

「FDミキサ」は大きな伝熱面積を確保するために、「FMミキサ」よりも混合槽のL/Dを小さくしています。FDミキサの撹拌羽根は、槽内壁部での粉末の流動性向上、ダンゴ状材料の解砕と乾燥過程での強固な状態で過度な動力を要しない事を目的とした形状です。この度開発した「FDミキサ乾燥装置」では、混合槽内に、温水、スチームや熱媒油を通した「加熱フィン」を配置しました。加熱フィンの伝熱面積も増えるため乾燥能力の向上が見込まれます。

下表は、混合槽の容量が同じ「FMミキサ乾燥設備」と「FDミキサ乾燥設備」の乾燥処理の結果を示しています。開発した「FDミキサ乾燥装置」は、同容量のFMミキサと比較し、伝熱面積が2倍確保できました。それゆえ、乾燥速度ならびに乾燥能力が約2倍向上し、乾燥の効率化が確認されました。

| 型式 | 容量 [L] | 伝熱面積 [m²] | 槽内圧力 [kPaG] | 乾燥温度 [℃] | 乾燥速度 [kg/h] | 乾燥能力 [kW] |

|---|---|---|---|---|---|---|

| FM150 | 150 | 0.8 | -89 | 72 | 28 | 19 |

| FD75 | 150 | 1.0 | -86 | 74 | 22 | 15 |

| (新)FD75 | 150 | 1.6 | -87 | 75 | 55 | 39 |

参考

1.中村正秋:乾燥工学ハンドブック ~基礎・メカニズム・評価・事例~, エヌ・ティー・エス出版,pp38-42 (2025)

2.化学工学会:改訂七版 化学工学会便覧,丸善出版,pp295-327 (2011)

3.鈴木高広, 塗りムラを防ぐ紫外線防御剤の処方開発と使用感向上,Cosmetic Stage, 10月号,16-29, 2016

機器導入に関してのご相談から専門的な技術セミナーまで

様々なシチュエーションに対応します。

技術情報には掲載していない情報もお伝えすることができますので、

当社機器にご興味を持たれた方は是非お問い合わせください。